Comment je fabrique mes accessoires : processus et matériaux

Dans cet article, je vous propose de découvrir les coulisses de la fabrication de mes boucles et autres accessoires métalliques. Du choix des matériaux à la conception, en passant par les différentes méthodes de fabrication, chaque étape est pensée pour donner vie à des accessoires uniques, durables et porteurs de sens.

Table des matières

Le choix du matériau : l’acier inoxydable

Pour cette collection, j’ai opté pour l’acier inoxydable.

Ce métal au rendu brut et au caractère affirmé reflète parfaitement l’univers que je veux évoquer : masculin, industriel, et inspiré du sport mécanique.

Il transmet les valeurs que je souhaite ancrer dans mes créations : solidité, authenticité et singularité.

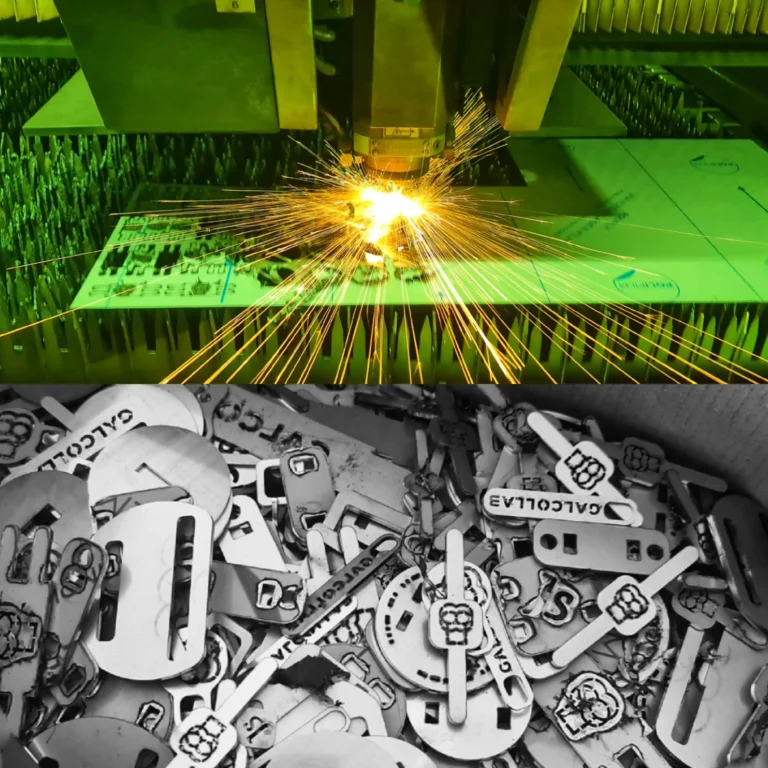

De l’idée à la modélisation 3D

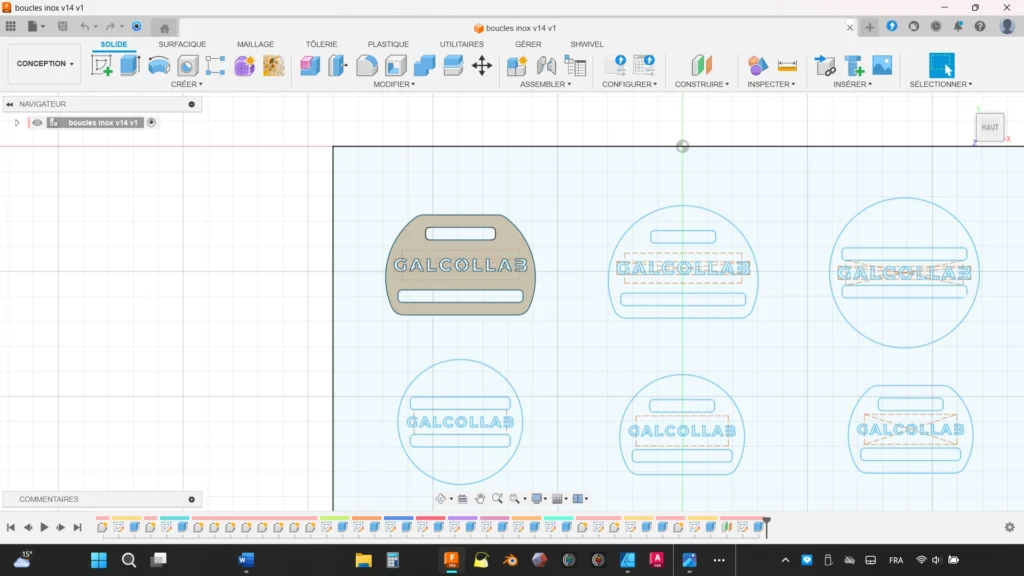

Chaque boucle, et plus largement chaque accessoire métallique, commence par une phase de conception numérique. J’utilise le logiciel Fusion 360 (Autodesk) pour modéliser mes pièces avec précision, tester différentes formes et anticiper les contraintes techniques.

Avant de lancer la fabrication définitive, je passe par une étape de prototypage physique grâce à une imprimante 3D à filament (technologie FDM – Fused Deposition Modeling). Cela me permet de valider les volumes, les proportions et l’ergonomie en conditions réelles.

J’utilise pour cela une Bambu Lab P1P, une machine rapide et fiable, idéale pour obtenir un rendu fonctionnel avant la production en métal.

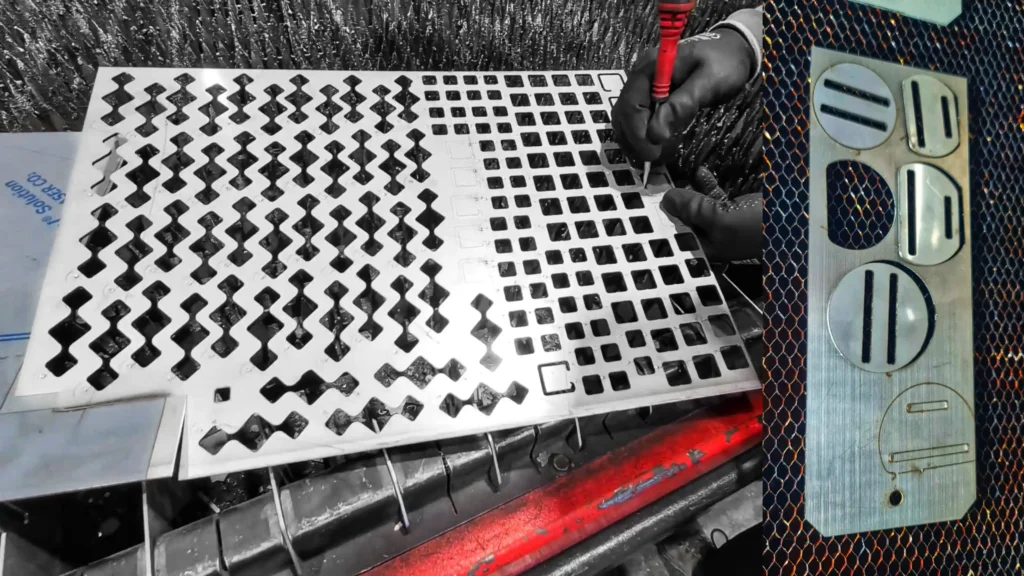

Fabrication : usinage, impression 3D métallique ou découpe de précision

Une fois le prototype validé, je choisis la technique de fabrication la plus adaptée :

- Usinage CNC pour les formes complexes, les détails fins et une grande précision

- Impression 3D métallique pour les pièces nécessitant une géométrie très spécifique et un niveau de détail élevé, tout en gardant une approche plus flexible sur les petites séries

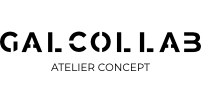

- Découpe laser ou jet d’eau pour des géométries plus simples ou plates, avec un excellent rendu de surface

Chaque méthode permet un rendu propre et fidèle à ma vision du design, en fonction des contraintes de chaque accessoire.

D’ailleurs, un grand merci à l’entreprise Gérard – Découpe Laser Occitanie pour leur soutien et leur accompagnement tout au long du processus.

Vous pouvez retrouver une présentation de leur entreprise en vidéo sur ma chaîne YouTube.

Finition, protection et pliage : les dernières étapes avant l’assemblage

Une fois les pièces découpées ou usinées, je prends en charge moi-même les étapes de finition, afin de garantir un rendu propre et cohérent avec l’esthétique de ma marque. Le brossage de l’inox est réalisé mécaniquement, pièce par pièce, pour éliminer les micro-bavures, adoucir les arêtes et obtenir une texture mate, légèrement satinée, qui fait ressortir le caractère brut du matériau.

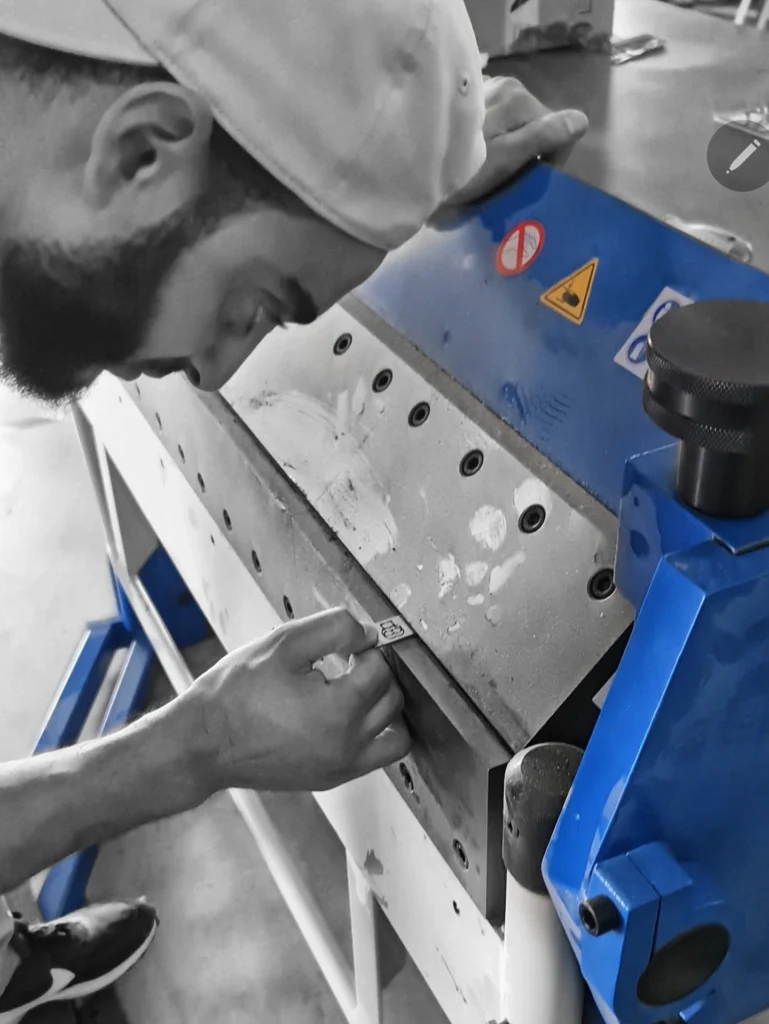

Certains accessoires nécessitent en plus un pliage précis, effectué à la main ou à l’aide d’une plieuse. Ce pliage apporte du relief, de la fonctionnalité ou permet l’intégration à une lanière ou une attache. Là encore, chaque geste compte pour assurer un rendu soigné et reproductible.

Chaque élément est ensuite protégé avec un film plastique, afin d’éviter toute rayure ou marque pendant la suite du processus, notamment lors du stockage ou de l’assemblage. C’est une étape simple mais essentielle pour conserver une finition impeccable jusqu’au montage final.

Une maîtrise complète du processus

Cette approche artisanale et technique me permet de contrôler l’ensemble de la chaîne de création :

- Qualité constante

- Détails soignés

- Unicité à chaque pièce

Cela garantit que chaque boucle que je propose est le reflet fidèle de l’identité de ma marque.

Conclusion

Fabriquer mes boucles moi-même, c’est plus qu’un choix technique : c’est une démarche qui incarne mes valeurs. À travers cette collection, je souhaite proposer des accessoires sincères, robustes et chargés de caractère, à la croisée de l’artisanat et de la modernité.

Pour aller plus loin

Découvrez comment j’utilise la modélisation 3D dans mes créations en maroquinerie, de la conception à l’impression :

L’impression 3D au service de la maroquinerie : création de formes et moules pour le patronage.

Impression 3D & maroquinerie : une méthode par projet.

Vous voulez mieux comprendre comment je choisis entre fournisseurs, fabrication locale ou production en interne ?

Lisez cet article : Fabrication de bouclerie et d’accessoires pour maroquinerie : quel circuit ?

Retrouvez-moi aussi en vidéo

Envie de voir les coulisses en images ? Je partage régulièrement des courtes vidéos de mon travail (modélisation, prototypage, finitions…) sur mes réseaux :

YouTube : Galcollab TV

Instagram & TikTok : suivez @galcollab_TV pour découvrir mes process en version rapide et visuelle !